-

반도체 공정 #6 Deposition - PVDSemi-process 2022. 2. 13. 18:15

Thin Film Process (박막 공정의 정의)

박막: 보통 1μm 이하의 얇은 '막'을 의미한다. if) More than 1μm = 후막

Wafer 위에 원하는 원자/분자 단위의 물질을 입혀 원하는 전기적 특성을 지니게 하는 일련의 과정.

Depo is spray paticle on wafer!! (Not part section but all surface wafer)

So) Need to after Patterning process

There are two depo method → 1.CVD (Chemical Vapor Deposition) / 2.PVD (Physical Vapor Deposition)

Necessity to make Thin Film (박막의 필요 조건)

1. Great material character(우수한 물질 특성): 도체는 low resist, 부도체는 dielectric 특성을 가짐

2. Wafer 와의 adhesion (점착력)

3. 열적, 화학적 안정성: Semi-process is making in high T so, need to stay there character in higt T

4. Easy for making Patterning: Thin film is hard for part depo

5. High reliability: Using long time - Keep their character

6. Low cost

Deposition을 들어가기전 필요한 지식

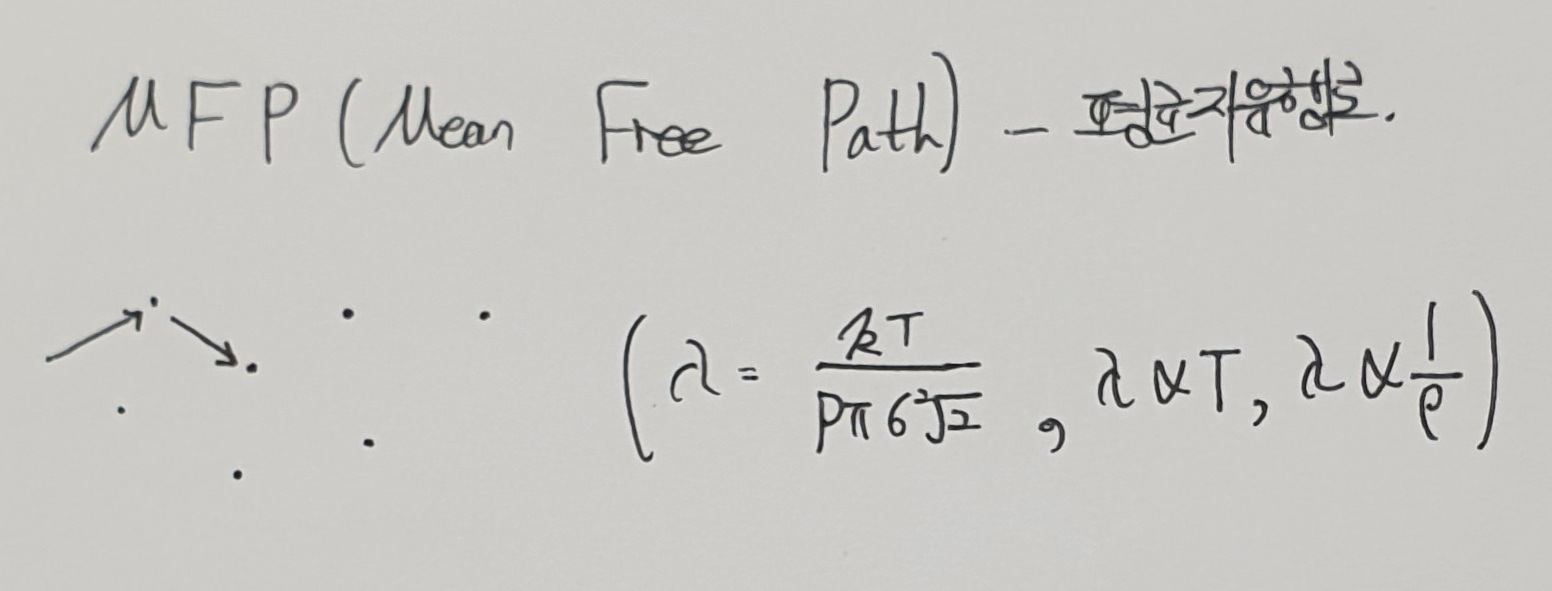

MFP (Mean Free Path)

평균자유행로 라고도 불린다.

Atom 이 다른 물질과 처음 부딫히고 다른 물질과 부딫힐때까지 걸린 거리의 평균을 나타낸다.

MFP는 온도에 비례하고, 압력에 반비례하는 값을 가진다.

Step Coverage

수직방향과 수평방향 간 증착 비율의 균일도를 나타태는 척도이다.

t(bottom)/t(top)* 100% 로 나타내며, 값이 클수록 위, 아래, 옆 모두 균일 증착한 것이다.

만약 증착이 isotropic 할 경우에 void 가 생길 확률이 높아진다.

Aspect Ratio

특정 패턴의 종횡비를 나타내는 용어이다.

소자내 얼마나 깊게 hole 이 생겼는지 알 수 있다.

AR = h(high)/w(width) 로 나타낸다.

PVD (Physical Vapor Deposition)

증착하고자 하는 대상 물질에 에너지를 직접인가

가해진 E가 Kinetic E로 변하여 물질 이동 발생 → Wafer 에 박막 형성

PVD 종류

1. Evaporative Deposition : 높은 고진공 상태(10-5torr)이므로 증착이 일직선으로 되는 line of sight이다.

증착 속도가 매우 빠르지만 Step coverage, Uniformity, Adhesion이 좋지 않다.

Evaporation의 종류에는 다음과 같은 것들이 있다.

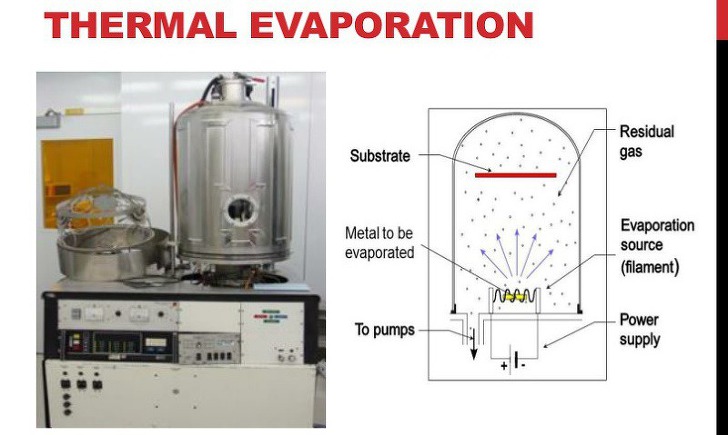

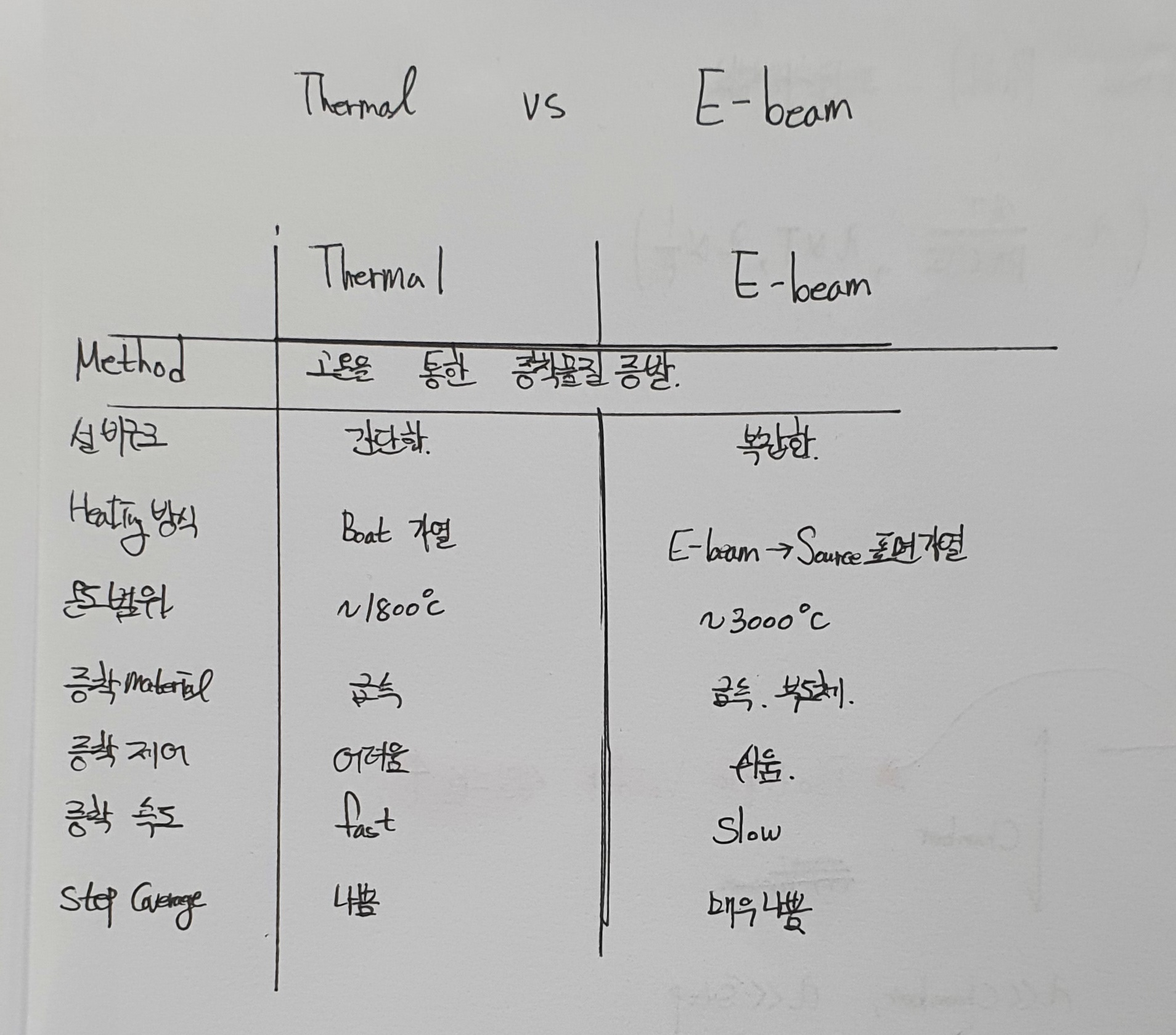

1-1. Thermal Evaporation: W filament에 재료를 넣고 전류를 흘려 증발시켜 증착시키는 방법.

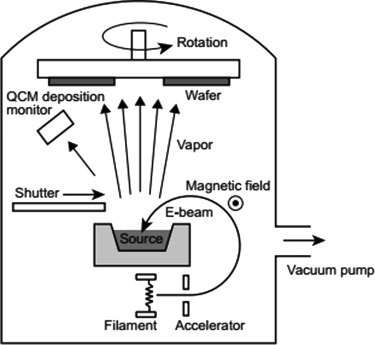

1-2. E-beam Evaporaiton: filament에서 electron을 방출시켜 재료를 증발시켜 증착하는 방법.

2. Sputter Deposition : 순수하게 Physical적인 측면을 이용한 것으로 장점은 어떤 것이든 증착할 수 있다는 점.

Plasma를 만들고 target을 때려서 증착 시키는 방법. step coverage는 Evaporation보다는 좋지만

CVD보다는 좋지 못하다. 종류는 아래와 같은 것들이 있다.

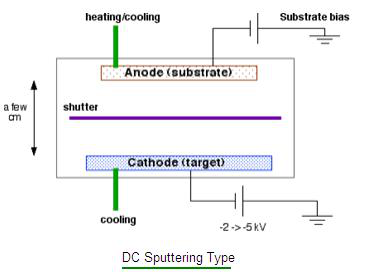

2-1. DC Plasma Sputtering: 극성이 바뀌지 않는 특징이 있다. 따라서 Insulator를 Target으로 쓰면 Plasma가

유지가 안되기 때문에 전도성 물질만 사용 할수 있다.

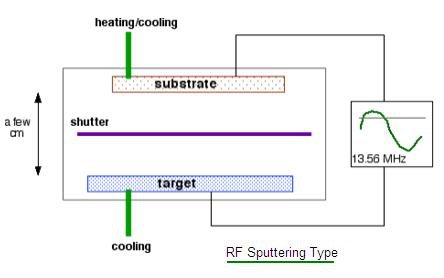

2-2. RF plasma Sputtering: DC의 문제를 보완한 것으로 (-),(+)극성이 계속 바뀌는 특징이 있고, 이로 인해

Plasma가 계속 유지되어 Insulator도 증착이 가능하다.

Evaporative Deposition

진공 중에서 금속, 금속화합물 또는 합금을 증발시켜 Wafer에 물질을 증착시키는 방법으로

열원 공급 방식에 따라 Thermal 과 E-beam 방식으로 나눠진다.

Thermal evaporation

Thermal Evaporation은 아래의 필라멘트의 금속이 녹아서 분자 상태로 떠다니다가 위에 있는 Substrate에 묻어서 증착(Deposition) 된다.

보통 금속은 금을 사용하며 담는 그릇(boat)은 텅스텐을 이용gks다. 예외적으로 알루미늄을 녹여서 Deposit을 진행하면 Al2O3가 코팅된 텅스텐을 사용한다. 알루미늄이 녹아서 증발하기 전에 텅스텐이 녹을 수 있기 때문이다.(녹는 점의 차이)

Thermal Evaporation E-beam evaporation

도가니에 있는 Source에 E-beam 을 조사하여 표면 가열을 진행한다. 복잡한 설비 구조를 가지고, 여러 Source를 사용 가능하다

E- beam evaporation Thermal VS E-beam 비교

Evaporative 장점

1. UHV(ultra high vacuum)이라서 천천히 증착이 가능하므로 박막 컨트롤이 좋다.

2. Film purity가 좋다.(불순물이 적다.)

3. E를 가지지 않아서 결함이 생기지 않는다.

4. Step coverage가 좋지 않아서 떼내기가 수월해서 lift-off process에는 좋다.

Evaporative 단점

1. 성분마다 녹는 점이 달라서 각 재료에 대한 도가니를 따로 준비해야 하고 각각의 녹는점이

다르기 때문에 power를 각각 조절해서 같은 속도로 증착되게 해야한다.

→ 재료가 증가할수록 컨트롤 하기 어렵다.

2. 진공을 높게 잡아야 하기 때문에 시간이 많이 소요된다.

3. step coverage가 좋지 않고 Uniformity가 낮다.

Sputtering

이온 충돌에 의해 표면으로부터 튀어나온 원자를 기판으로 이동시켜 증착하는 방법으로DC 와 RF Sputtering 방법이 존재한다.

DC Sputtering

DC Sputtering 의 경우 1~100m Torr의 챔버 압력을 가진다.표면이 도체일 경우: 표면에서 자유전자가 튀어나와 이온과 결합하며 중성화를 진행한다.중성입자는 끊임없이 sputtering 되며 제거 되어진다.표면이 부도체일 경우: 자유전자가 없기 때문에 이온이 -로 대전된 부도체와 전기적 인력으로 결합된다. 이는 추가적인 이온의 충돌 및 2차 전자 발생이 없어지므로, Plasma 유지가 되지 않아 증착이 이뤄지지 않는다.RF Sputtering

DC Sputtering 의 경우 1~100m Torr의 챔버 압력을 가진다.표면이 도체일 경우: 표면에서 자유전자가 튀어나와 이온과 결합하며 중성화를 진행한다.중성입자는 끊임없이 sputtering 되며 제거 되어진다.표면이 부도체일 경우: 자유전자가 없기 때문에 이온이 -로 대전된 부도체와 전기적 인력으로 결합된다. 이는 추가적인 이온의 충돌 및 2차 전자 발생이 없어지므로, Plasma 유지가 되지 않아 증착이 이뤄지지 않는다.RF Sputtering

RF Sputtering의 경우 Target 전극을 DC에서 음전압과 양전압을 번갈아 입력하는 RF power을 인가한다.

표면의 부도체일 경우 Target에 음전압 인가시 이온이 물질을 증착하며 양전압 인가시 이온이 표면에서 제거되어지기 때문에 부도체의 증착이 가능하다.

Self bias

RF power 인가시 발생하는 전압의 offset

RF 전압 인가시 양전압에서는 전자가, 음전압에서는 이온이 접근하며, 절연체 표면에 전자가 축적된다.

※ 축적된 전자는 RF 주파수에 상관없는 직류 성질을 가진다.

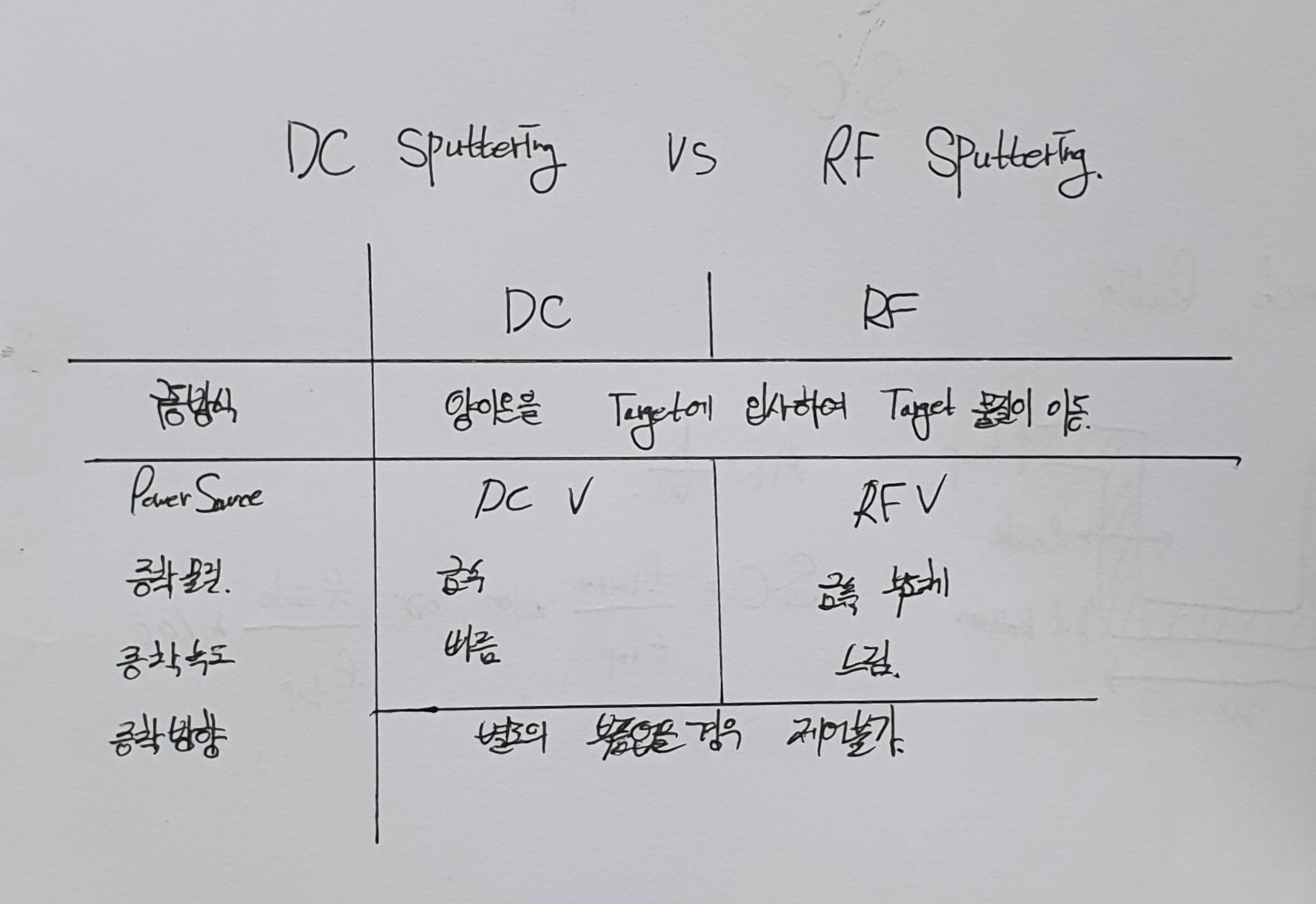

DC VS RF 비교

Sputter 장점

1. 복잡한 화학 성분비 가튼 화합물이나 Alloy 를 쉽게 증착이 가능하다.

초기에는 합금 중 yield 높은게 많이 증착되지만 stead state가 되면 성분비가 맞춰지게 된다.

2. Atom의 도착 범위가 넓기 때문에 상대적으로 step coverage가 증가하게 된다.

3. 거의 모든 재료를 증착 할수 있다.

Sputter 단점

1. E가 높은 상태에서 진행되기 때문에 Defect가 생길 수있다.

2. impurity가 발생 할 수 있다. (Film퀄리티 감소로 이어진다)

이로써 deposition의 PVD process 가 끝이 났네요..ㅎㅎ

아직 CVD, ALD 공정을 설명하지 못했기에 DEPOSITION은 3파트로 나눠서 진행할 것 같네요,,, ㅎㅎ

블로그 쓰면서 공부도 되는 느낌이랄까~~

'Semi-process' 카테고리의 다른 글

반도체 공정 #8 Deposition - ALD (Atomic Layer Deposition) (0) 2022.03.06 반도체 공정 #7 Deposition - CVD (0) 2022.02.25 반도체 공정 #5 Ethching (0) 2022.02.07 반도체 공정 #4 PhotolithographyⅡ EUV & Process issue +α (0) 2022.02.02 반도체 공정 #3 - Photolithography (0) 2022.02.01