-

반도체 공정 #3 - PhotolithographySemi-process 2022. 2. 1. 14:37

What is Photolithography

Mask 상에 설계된 패턴을 웨이퍼 상에 구현하는 기술

Photolithography 순서

1. Pattern이 형성된 mask에

2. mask를 통과하도록 특정한 빛을 조사하여

3. 감광제가 도포되어 있는 wafer 상에 노광

※필수 구성 요소 - Mask, 빛, 감광제(Photoresist)

Mask - wafer에 형성하고자 하는 pattern이 그려진 판

빛 - 감광제의 화학 반응을 일으키는 역할, 특정 파장대 영역의 빛을 사용

감광제 - 특정 파장대 영역 빛 - 광화학 반응, 현상 공정을 통해 Pattern 형성

Photoresist(감광제)

빛을 조사하였을 때 특정한 형태로 분자 구조가 바뀌는 물질 - 특정 현상액에 선택적 용해가 가능 (Wet etch 느낌)

Solvent - PR을 구성하는 다른 소재를 용해시킨 혼합 조성물, PR 점도 결정

Polymer - Monomer가 수천 개씩 결합한 중합체, 현상후 남은 Resist 실체

Sensitizer - 빛 에너지에 의해 화학적 반응을 일으키는 물질, 현상 공정에서 Polymer를 녹게하는 positive, 녹지 않게 하는 nagative 중개자 역할

Photolithography process

1. Cleaning & Vapor prime

PR 균일 도포를 위해 표면 세정, 표면 처리

2. Spin - coating

PR을 Wafer에 coating할 때 쓰는 가장 일반적인 방법

3. Soft bake

액체 상태인 PR을 경화하는 공정

4. Exposure

빛을 PR에 조사

5. Post - exposure bake (PEB)

Pattern정확도 상승을 위해 열을 가해주는 공정

6. Development

전면의 PR에서 원하는 Pattern을 만들어내는 일종의 wet etching

7. Hard bake

Pattern의 안정성을 높이는 단계

8. PR Stirp

원하는 Pattern대로 공정을 끝내고 필요 없어진 PR제거

Photolithography 공정 준비

Yellow room: 광학적 영향이 적은 파장의 조명 필요

Pre-bake: wafer가 건조한 표면을 유지하도록 하는 공정

Wafer primer: 표면 극성이 친수성일 경우 소수성인 PR coating 시 계면에서의 점착력 문제 발생

※HMDS(Hexamethyldisilazane)를 이용하며 wafer의 표면을 친수성에서 소수성으로 처리: 점착력 문제 해결

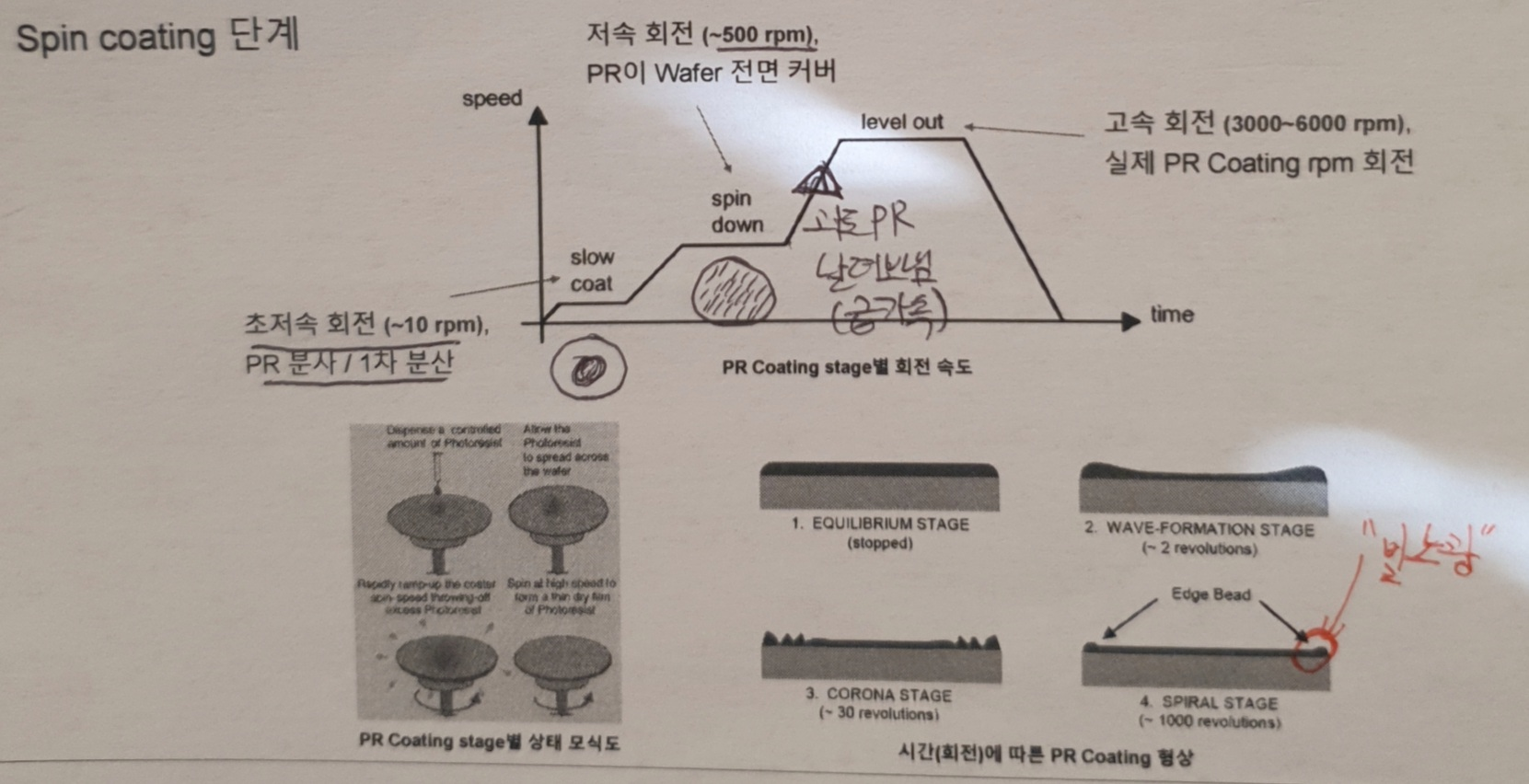

Spin coating

PRdmf wafer 위에 분사후 wafer 회전을 통해 균일 도포 방식, 일반적으로 3000~6000rpm, 15s 이상 회전시켜 coating 진행

문제점: 표면장력에 의한 Edge bead발생→ '유기용매'로 제거 = 균일도 높이고 후공정에 용이하다.

Spin- coating process Spin coating artifacts

1. Comets: wafer 위의 particle, air/n2 bubble 존재하고 단차가 심할경우 불균일한 형태의 PR coating 발생

2. Striations: PR coating 후 Solvent 불균일 증발, 50~200μm 간격으로 줄무늬 발생

Soft bake

PR Coating 후 열을 가하여 PR내의 Solvent 제거, Resist 밀도 증가시키는 공정 (두께 25% 감소)

Soft bake 목적

1. mask 오염 최소화

2. 노광시 발생하는 N2의 bubbling 방지

3. Stress 감소로 인한 기판과의 점착력 증가

4. 현상 시 dark erosion 방지

5. 이어지는 열 공정에 의한 bubbling 방지

Soft bake 효과

1. Resist 밀도 증가 = PR 두께 감소

2. Soft bake 온도 상승 시 용해도 감소 → Development rate(현상률) 감소

Exposure (노광)

빛을 선택적으로 조사하는 공정

Pattern이 담긴 mask에 빛을 통과시켜 PR이 도포된 wafer 표면에 Pattern 형성

PR이 화학적 반응을 일으키도록 특정한 파장을 이용 (Main λ = UV (ultra violet))

공정순서

1. Alignment: 위층과 아래층이 결합이 잘 되었는지 확인하는 공정으로 Align key를 통해 진행한다.

(최소 2개 이상의 Key사용)

2.

Exposure : 노광을 진행. 보통 [mask]-[pellicle]-[wafer] 순서로 놓이게 된다.

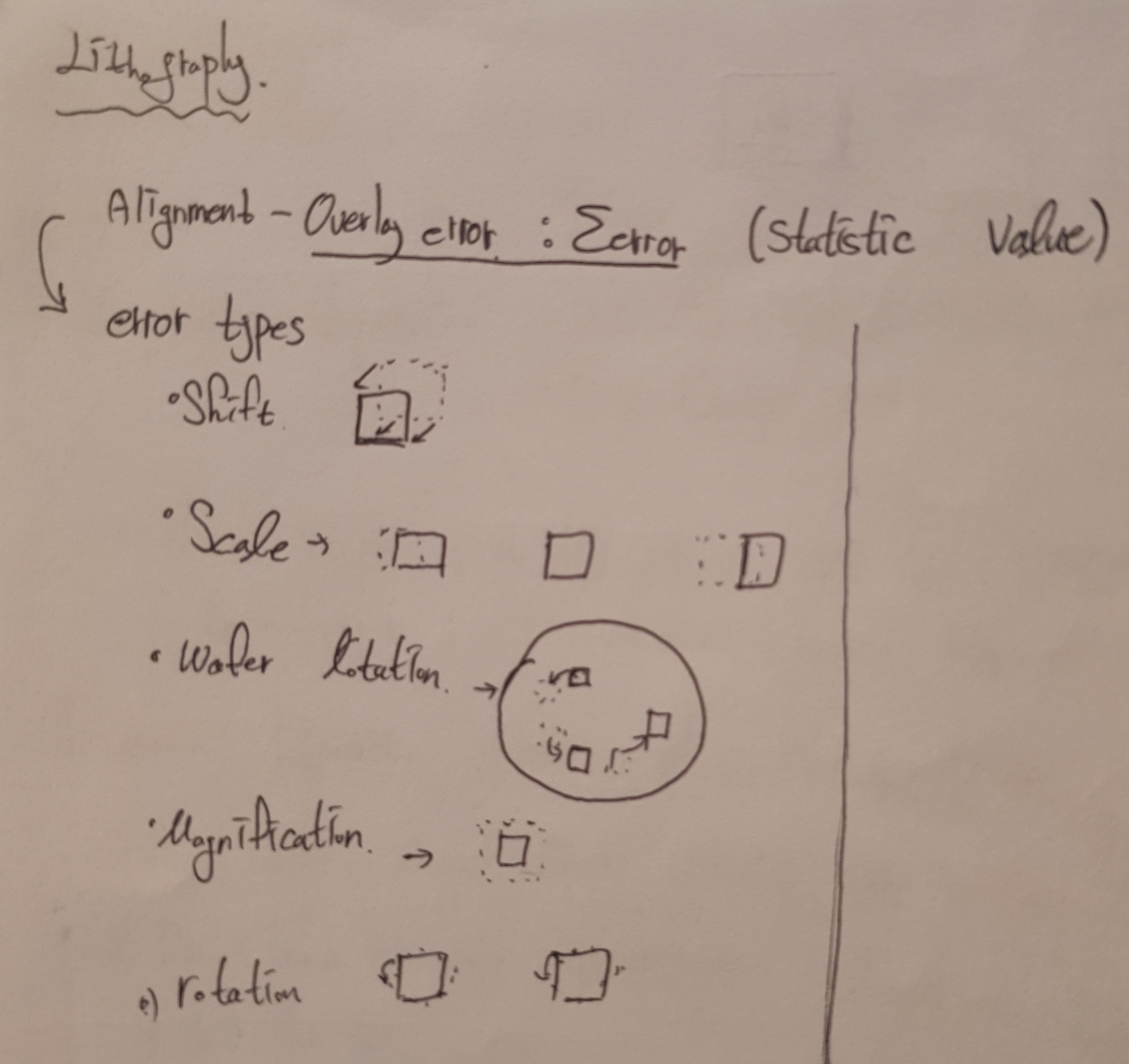

*Alignment issue

Alignment 과정에서 발생 할수 있는 문제로 overlay error가 있다.

우선 overlay란 포토공정에서 위 아래 정렬된 정도를 나타내는 척도로 정렬이 잘 되지 않으면 error가 생길 수 있다.

Error 종류

1. shift: 위아래 정렬이 정확하게 맞지 않고 뒤틀린 경우

2. Scale: 위 아래 층의 scale 단위가 달라서 맞지 않는 경우

3. wafer rotation : 웨이퍼 자체가 돌아가서 정렬이 되지 않은 경우

4. Magnification: 위 아래층 둘 중 하나가 확대가 되서 정렬이 되지 않은 경우

5. Rotation : 패턴 자체가 회전되서 정렬이 되지 않은 경우

다음과 같은 error를 줄이기 위해 align key로 정확하게 다시 정렬할 필요가 있다.

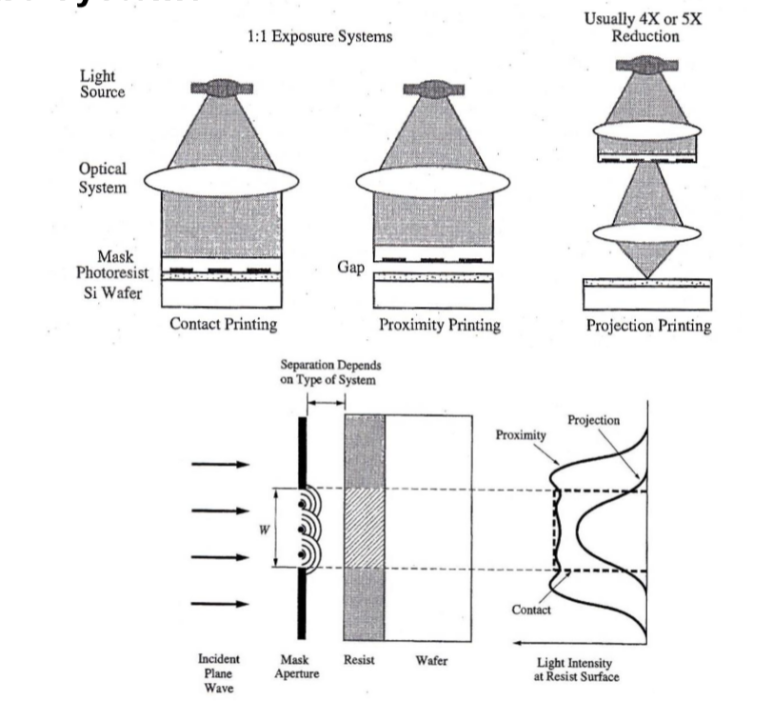

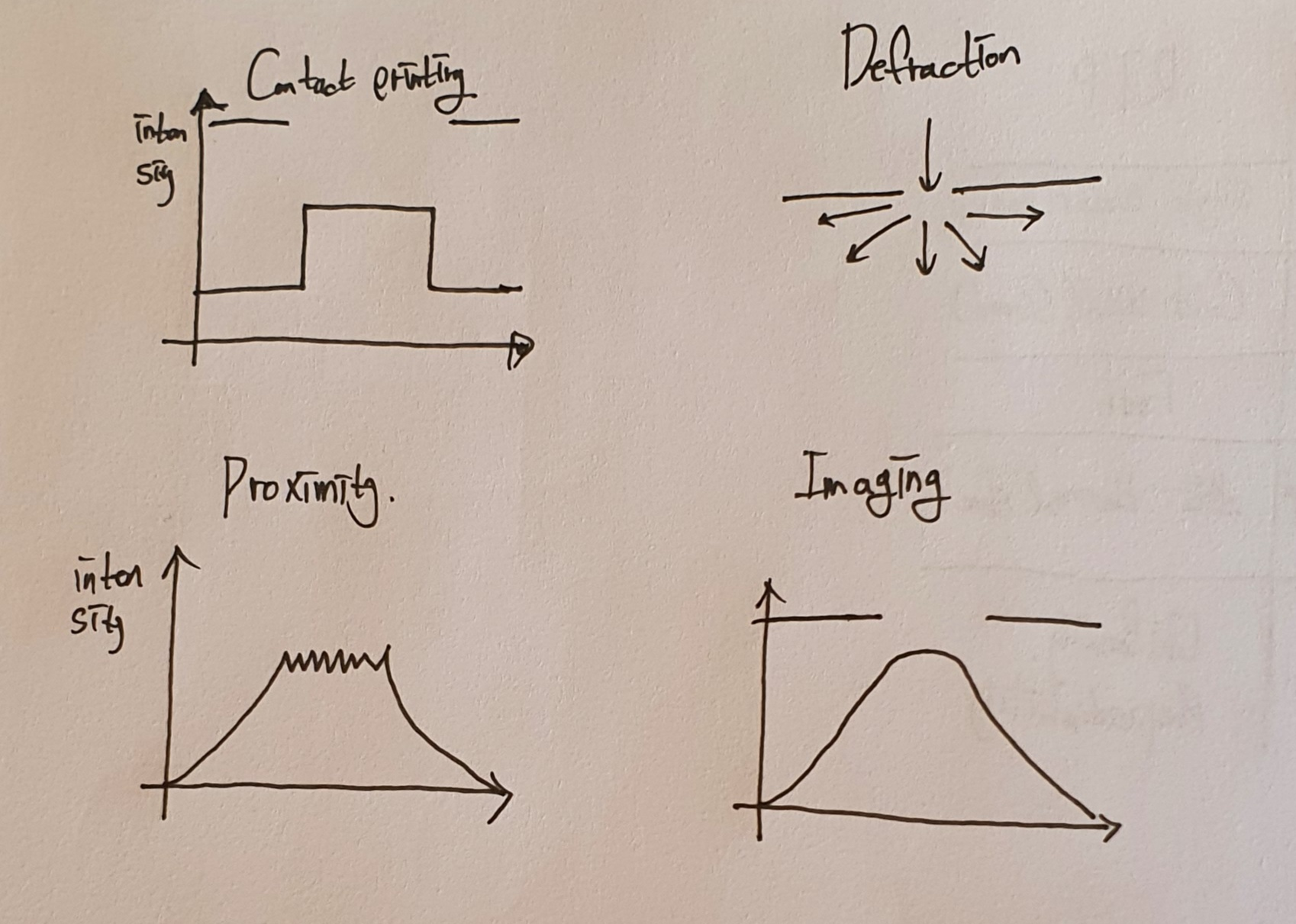

Exposure 3-system

exposure system 1. contact Printing: mask 모양대로 1:1로 찍는 방법 중 하나로 mask와 wafer가 contact 되어 있어서 정확한 패턴이 가능하며 우수한 Resolution, 높은 throuhtput을 가지고 있다. 하지만 빛의 가장 큰 문제점인 Diffraction이 없지만 mask와 wafer를 파괴할 수 있으므로 mask 수명이 짧아지는 현상이 발생한다. 현재는 거의 사용하지 않는다( 오염 문제 심함)

2. Proximity Printing: 이 방법도 1:1로 찍는 것 중 하나로 mask와 wafer 사이를 분리시켜 놓는 것이다. (2~25μm gap)

contact 되어 있지 않아서 오염 문제는 적지만 빛의 diffraction 때문에 패턴왜곡이 가장 큰 문제이며,

극도로 평평한 PR film이 필요하다.

3. Projection Printing(or imaging Printing): Mask 패턴을 1/4, 1/5정도 축소 시키는 방법으로 Mask와

wafer를 더 많이 띄어 놓고 condenser lens로 빛의 초점을 맞추고 Projection lens로 Mask의 패턴을 줄여서

Wafer에 패턴을 새긴다. 장점은 Resolution을 높일 수 있어서 정교한 패턴 형성이 가능하지만 Lens가 더 필요하고

생산성이 낮다는 점이 단점이다. 하지만 장점이 너무 크기 때문에 현재 이 방법을 주로 사용한다.

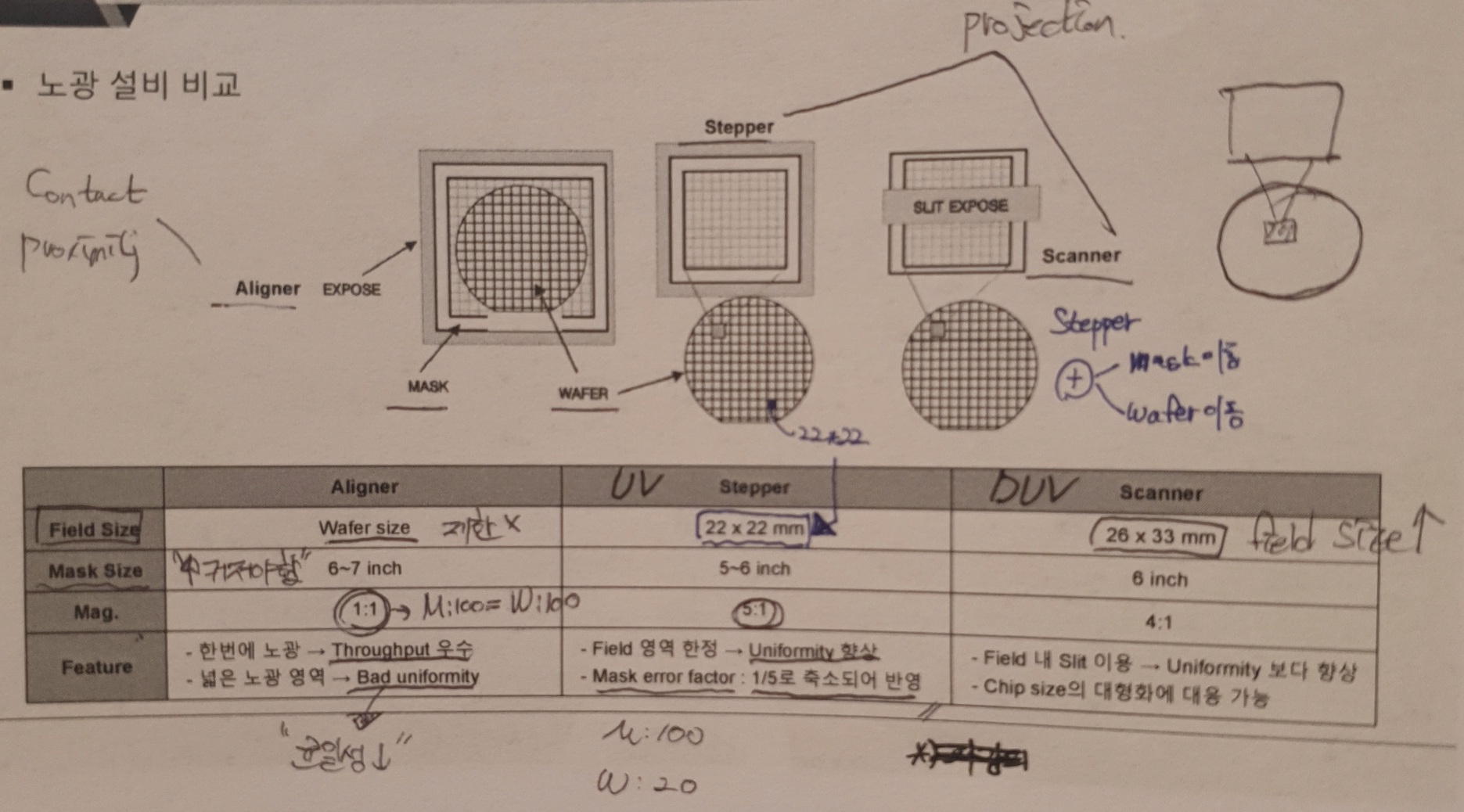

Each printing output 노광 설비 비교

노광 설비의 비교 1. Mask Aligner

mask pattern을 그대로 wafer에 전사

wafer loading process = wafer loading → 정렬 → 노광 → wafer unloading

wafer fixed 4 method

1. Soft contact = Wafer down, Chuck up, Mask fixed

2. Hard contact = Wafer up, Chuck up, Mask fixed

3. Vaccum contact = Wafer down, Chuck up, Mask down

4. Proximity contact = Very free compare to others

so) Resolution 차이 발생

Vaccum > Hard > Soft > Proximity

2. Stepper

Reticle의 pattern을 step 별로 도장 찍듯이 전사하는 방식 (UV 장비 사용)

Lens를 통해 빛을 응집시켜 wafer에 조사

수은 lamp를 사용하는 i/g line 광원이나 DUV 광원 사용

λ(Wave length)

g/i line: 436~365nm(UV)

= Dissolution inhibitor (용해 억제제)

Krf: 248nm,Arf: 193nm(DUV)

= Chemically Amplified Resist CAR(화학 증폭형 감응제)

개발순서진행

g line - h line - i line - Krf execimer laser - Arf excimer laser - EUV(Extreme ultra violet)

PEB(Post Exposure Bake)

노광 후 현상전에 PR에 열을 가해주는 공정

PEB 목적

노광에 의해 생성된 PR의 물리적 stress 감소

현상 시 Pattern의 수직 형상 유지: 정재파 노광에 의한 벽면 물결무늬 생성 감소

※DOSE: PR에 조사하는 빛의 양 (E = I*T, E:DOSE, I:Power, T: Exposure time)

Power 와 시간의 곱으로 계산

DOSE조절로 PR의 변화 정도를 조절

PR이 두꺼울수록 필요한 DOSE증가

Devleopment(현상)

PR의 일부 영역 제거하여 원하는 pattern 형상으로 PR을 남기는 공정 - 실제 Pattern이 만들어지는 단계이다.

Hard Bake

현상 후 열을 가하여 Solvent/Developer 잔여물 제거, Resist를 단단하게 만드는 공정

일정온도 이상 열을 가할경우 Plastic flow(소성유동-영구적인 변형) 혹은 Glass transition(유리전이-냉각시 빠르게 결빙) 현상 발생.

일반적으로 Soft bake에서 보다 높은 온도에서 공정 진행

Hard Bake 목적

1. 현상 면 위의 Solvent/Developer 잔여물 제거 → Pattern 불량/ 진공 공정 시 Solvent burst 현상 방지

2. PR 안정화가 진행되어 후속 공정시 내구성 증가

3. 기판과 PR의 점착력 증가

4. Pinhole 제거

Hard Bake failure

과도한 온도/시간 인가 시 발생

1. PR reflow: PR의 가장자리 부분의 형상이 늘어진다

2. 식각후 PR제거 어려움 → cleaning이 어려워 진다.

Inspection & Rework

후속 공정에 들어가기전 마지막 검사 작업을 수행한다.

Rework: 실패시 PR을 모두 지우고 다시 할 수 있다.

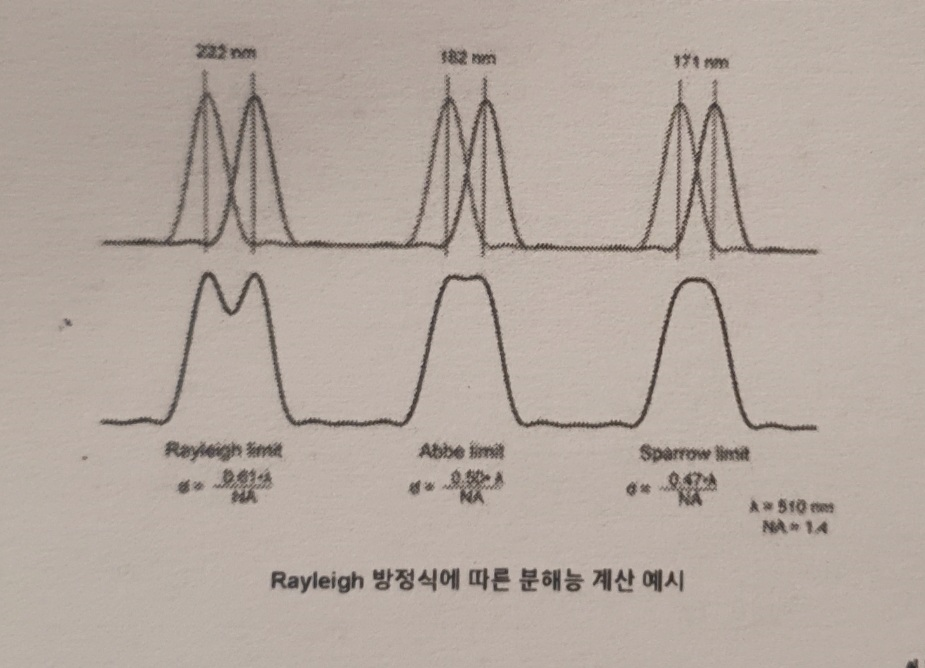

Resolution(해상도)

1. Mask pattern을 노광시 전사될 수 있는 최소 크기

2. 리소 그래피에서 구현 가능한 최소 선폭

Resol = k1*λ/NA

k1: 노광설비의 공정 factor

λ: 광원의 파장

NA: 노광 광학계가 가지는 개구수/ 회절광을 모을 수 있는 렌즈의 크기

Resloution 은 값이 작을 수록 좋다!

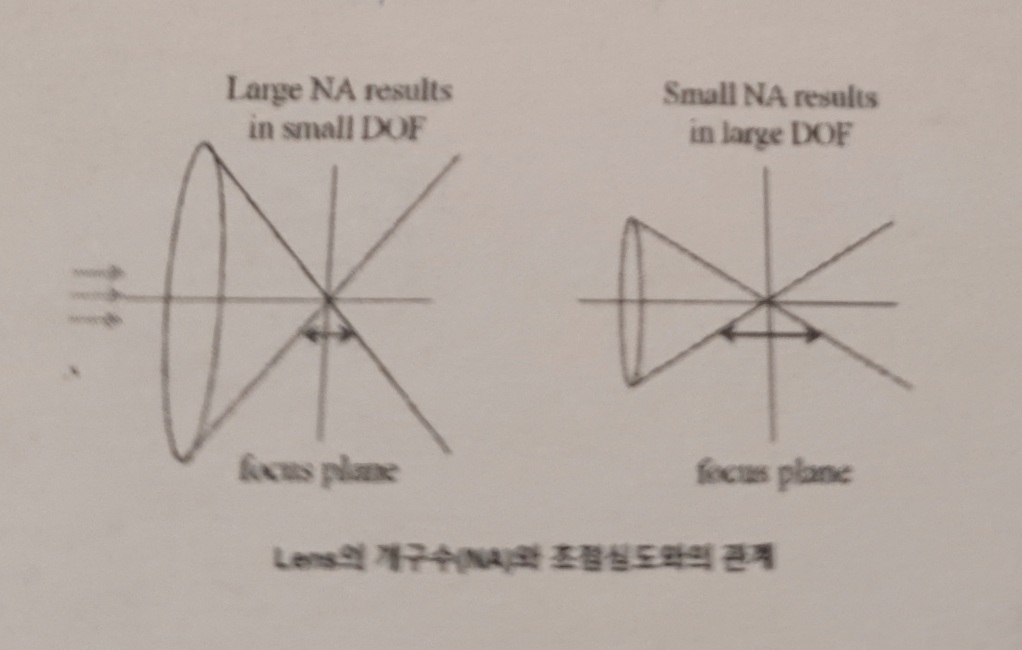

DOF(Depth of focus) 초점여유도

허용 수직 정렬 오차의 척도. 렌즈를 통해 축소된 빛이 초점을 맞출 수 있는 범위

DOF = k2*λ/NA^2

k2: 공정 조건, 작업자의 숙련도 등에 의해 결정되는 경험적인 값

λ: 광원의 파장

NA: 노광 광학계가 가지는 개구수/ 회절광을 모을 수 있는 렌즈의 크기

DOF는 값이 클 수록 좋다!

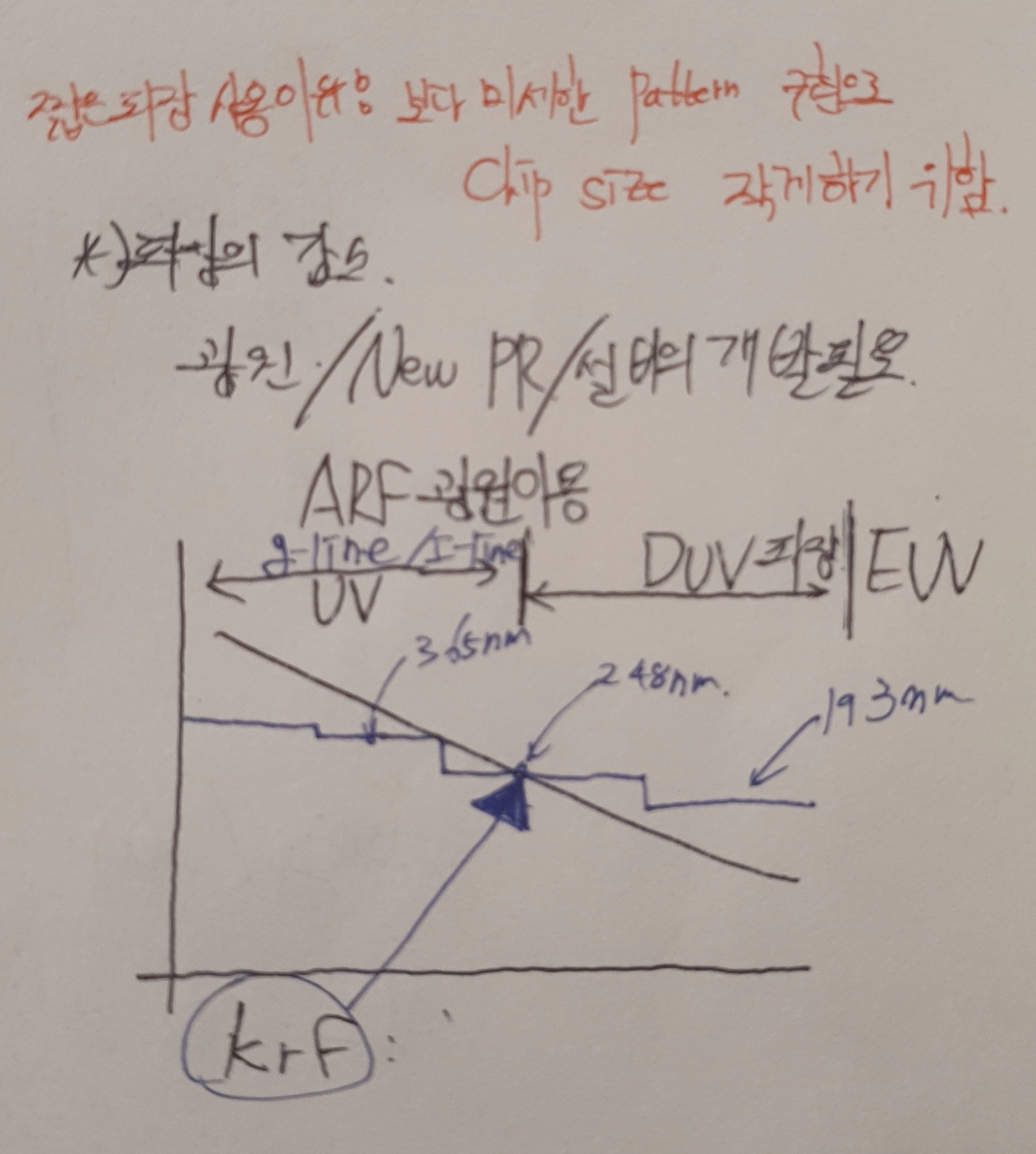

이 둘은 Trade-off 관계이고 공정은 점점 단파장을 사용한다.

따라서 Resolution을 살린다. Cost saving, 공정 여유도↓

Resolution 향상 방향

1. NA의 증가큰 구경렌즈 사용: cost↑, 비현실적, DOF 감소로 생산에 어려움

2. λ 감소광원, new PR, 설비의 개발 파장 감소의 한계UV - DUV - EUV- XRay

3. k개선Phase Shift Mask (PHM) 사용 → RedicleOPC (Optical Proximity Correction) → redicleOAI(변형 조명) → 조리개 대입 OAI+) 기울여서 빛을 노광시킨다.1차광을 차단 시킨다.기존대비 회절각 감소, Define 우수DOF 향상, NA 2배 증가 (Resolutin 향상, DOF 향상)

다음 시간에는 EUV & Patterning +Etching를 공부하도록 하겠...ㅎㅎ

'Semi-process' 카테고리의 다른 글

반도체 공정 #6 Deposition - PVD (0) 2022.02.13 반도체 공정 #5 Ethching (0) 2022.02.07 반도체 공정 #4 PhotolithographyⅡ EUV & Process issue +α (0) 2022.02.02 반도체 공정 #2 - Oxidation (0) 2022.01.30 반도체 공정 #1- Preview & Clean room (0) 2022.01.29